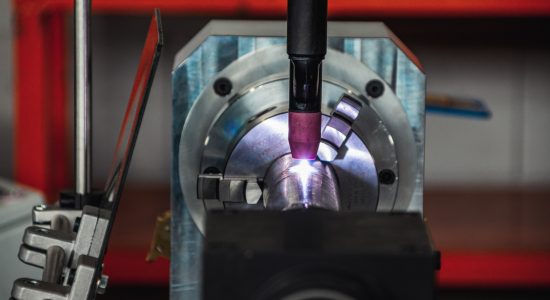

Oxydation lors d’un soudage laser : comment la prévenir et la résoudre ?

Altération d’une matière au contact de l’oxygène, l’oxydation est un phénomène chimique très répandu. Au soudage de certains matériaux, elle peut engendrer une décoloration, une corrosion, des fissurations voire un rochage, c’est-à-dire la formation de porosités fragilisant le cordon de soudure. Mais quels sont les risques avec une soudure laser ? Comment l’éviter et la contrôler ? Zoom sur les défauts d’oxydation et les techniques pour s’en prémunir en soudage laser !

Les risques d’oxydation lors d’un soudage laser

Lors d’un soudage laser, l’oxydation se produit en présence d’oxygène dans le bain de fusion. Plus la chaleur est élevée et plus la pièce est petite et fine, plus les risques sont présents : le sujet étant difficile à maîtriser, le résultat dépend d’un certain nombre de critères à cerner avec le client et du process défini.

L’oxydation ne se produit pas souvent si une protection gazeuse est utilisée au moment du soudage – ce qui est parfois compliqué pour des raisons d’encombrement de la pièce.

En soudage laser, l’échauffement étant réduit et localisé par rapport au TIG manuel, les risques d’oxydation sont moindres.

Retrouvez le comparatif des techniques de micro soudure !

Focus sur les matériaux

L’échauffement de la matière étant plus important en présence d’oxygène, certains matériaux comme le titane ont tendance à fissurer lors de l’oxydation, ce qui peut provoquer un autre défaut plus important tel que la perte d’étanchéité.

| Tout savoir sur la fissuration lors d’un soudage laser |

Éviter, contrôler et réparer l’oxydation sur une soudure laser

Comment éviter l’oxydation en soudage laser ?

Durant un soudage laser, il est recommandé de chasser l’oxygène près du cordon de soudure : un gaz neutre de type argon, hélium ou azote est projeté à cet effet à l’aide de buses. Certaines zones, comme l’envers de la soudure, doivent être particulièrement visées.

En plus de la position de la buse, la nature du gaz et son débit ont une influence sur le résultat. Le savoir-faire des équipes et l’outillage ont donc toute leur importance. Chez Laser Rhône Alpes, c’est le bureau des méthodes qui, grâce à son expertise, gère cet aspect spécifique du processus de soudage.

Existe-t-il des contrôles ?

La détection d’une oxydation s’effectue le plus souvent par contrôles visuels. Dans le domaine aérospatial, la norme ECSS-Q-ST-70-39C a fixé un nuancier indiquant ce qui est acceptable (ou non) en fonction des matériaux utilisés.

En revanche, les autres référentiels comme la norme qualité ISO 13919 ne mentionnent pas le phénomène d’oxydation, mais ce défaut de surface est tout de même jugé rédhibitoire par certains clients. L’oxydation est donc souvent intégrée aux cahiers des charges, en lien avec les exigences esthétiques relatives à la soudure.

Quelles solutions de traitement pour l’oxydation ?

En cas d’oxydation, le problème peut être corrigé de différentes façons.

- Par action mécanique : le cordon de soudure est brossé en surface à l’aide d’une brosse métallique, d’un stylo Ecobra en fibre de verre ou d’un abrasif de type scotch-brite.

- Par action chimique&nsbp;: pour obtenir un cordon brillant, la pièce est trempée dans un bain de produits chimiques. Cette technique dite de passivation est contre-indiquée avec certains métaux comme les inox martensitiques risquant d’être dégradés.

- Par action électrochimique : la pièce est plongée dans un bain d’électrolyse et subit un polissage électrolytique.

Attention, cependant, toutes les pièces ne se prêtent pas à ces traitements : c’est le cas en particulier des composants électroniques et des pièces sensibles contenant de la céramique !

Vous savez désormais comment éviter l’oxydation au soudage, ou la corriger quand cela est nécessaire. Mais sachez que l’oxydation n’est pas toujours un défaut : elle peut même être souhaitée pour produire un contraste, par exemple à des fins de marquage laser. Dans ce cas, on parle d’oxydation maîtrisée !Retrouvez tous les défauts possibles d’une soudure laser dans un livre blanc !

Crédit photo : Pixels / Pixabay